Заказать звонок

Нажимая Отправить, вы даёте согласие на обработку персональных данных в соответствии с политикой конфиденциальности и принимаете условия пользовательского соглашения.

Рассматриваемая установка используется для энерготехнологической переработки и утилизации кремнийсодержащих растительных отходов типа лузги риса и овса. Целевым продуктом является диоксида кремния различной чистоты, который используется предпочтительно в фармацевтической, лакокрасочной и химической промышленности, в производстве автомобильных шин, водорастворимых силикатов, а также для получения чистого поликристаллического кремния для солнечной энергетики и микроэлектроники. Кроме того, установка может быть применена для выработки низкокалорийного газа и/или тепловой энергии, образующейся при сжигании дробленых твердых топлив или горючих отходов, которая может использоваться, например, для отопления, горячего водоснабжения, технологических нужд, а также для выработки электроэнергии.

В обычных условиях реакция между кварцем и гидроокисью кальция практически не происходит, но существует аморфная разновидность двуокиси кремния, которая способна вступать с гидроокисью кальция в пуццоланическую реакцию при обычных температурах. Эту аморфную разновидность двуокиси кремния называют аморфным (или активным) кремнеземом, либо пуццоланой. Са(ОН)2, легко растворима и вымывается проточной водой. При взаимодействии гидроокиси кальция с активным кремнеземом образуются нерастворимые вещества.

Наиболее эффективной оказалась пыль (Кремнеземная пыль в дальнейшем КП), оседающая на рукавных и электрофильтрах производств, выплавляющих нержавеющую сталь.

Первоначальный интерес к применению КП в бетонах был обусловлен проблемами охраны окружающей среды и усиленным контролем загрязнения атмосферы, а также необходимостью экономии энергии в промышленности строительных материалов за счет частичной замены цемента промышленными отходами. Первый опыт применения КП в бетоне отмечен в 1971 г. на металлургическом заводе "Фиско" в Норвегии [1].

Образуется КП в результате восстановления углеродом кварца высокой чистоты в электропечах. В процессе выплавки кремниевых сплавов некоторая часть моноокиси кремния SiO2 переходит в газообразное состояние и, подвергаясь окислению и конденсации, образует чрезвычайно мелкий продукт в виде шарообразных частиц с высоким содержанием аморфного кремнезема [1, 2].

Содержание аморфного кремнезема в этой пыли в некоторых случаях доходило до 90%, а размеры частиц находились в пределах от 0,5 до 0,05мкм. То есть эти частицы на 2–3 порядка мельче, чем частицы цемента.

Первоначально это были отходы ферросплавных производств и имели отрицательную стоимость (доплачивали тем, кто их забирал). Однако, начиная с 80-х годов, материал был переведен в категорию побочного продукта производства и приобрел собственную стоимость, которая с тех пор только возрастает. Сегодня этот продукт называют аморфным (или активным) микрокремнеземом. Другие названия — конденсированный микрокремнезем, белая сажа, силикатный дым.

Кремнеземная пыль, как указано выше, представляет собой очень мелкие шарообразные частички аморфного кремнезема со средней удельной поверхностью около 14-30м2/г.

Пуццолановая реакция микрокремнезема повышает гидратацию силиката кальция. Наблюдается отчетливое изменение пористой структуры бетона с содержанием микрокремнезема в сторону уменьшения числа капиллярных пор и увеличения числа более мелких гелевых пор. Повышение гидратации силиката кальция и снижение числа капиллярных пор обеспечивают две основные характеристики бетона с содержанием микрокремнезема - повышенную прочность и повышенную непроницаемость. Двойной эффект придает бетону большую устойчивость к физическим (истирание, эрозия и ударное разрушение) и химическим воздействиям (проникновение воды, сульфатов, хлоридов, органических веществ и кислот) [3].

Бетон с содержанием микрокремнезема обладает этими качествами и проявляет прекрасную устойчивость к воздействию целого ряда веществ. Долгосрочные полевые испытания в Норвегии показали, что по своей потенциальной устойчивости к сульфатам он равен сульфатостойкому портландцементу [4].

Между тем вопросы утилизации рисовой шелухи решаются уже несколько десятилетий. Способы ее использования описаны в большом количестве литературных источников как отечественных, так и зарубежных.

Лузга состоит из внешней шелухи, покрывающей зерновку риса. В обычном употреблении термин «лузга риса» относится к побочному продукту, получаемому при обмолоте необрушенного риса, и составляет 16-25% в весовом отношении от обрабатываемого необрушенного риса.

В не размолотом состоянии лузга имеет желтоватый цвет, жесткая, древесноватая и шершавая. В ней велико содержание сырого волокна и золы, за счет чего она имеет очень низкое питательное значение. Она хорошо противостоит погодным воздействиям. По объему занимает примерно в 8 раз больше места, необходимого для нерушенного риса равного веса.

Появилось много сообщений об утилизации лузги. В Индии, по крайней мере на юге, использование в кормах для животных в настоящее время является самой широкой сферой применения лузги риса. Но имеются и противоречивые сообщения о последствиях применения лузги риса в пище для крупного рогатого скота. Отмечается что скармливание лузги вредно для рогатого скота, а в некоторых случаях оказалось даже смертельным. Рисовая лузга не имеет питательной ценности, ее общая перевариваемость очень низка и животные не находят ее привлекательной, когда она скармливается одна.

Поскольку лузга очень объемна, ее размещение вызывает множество проблем для централизованных фабрик риса. Малый насыпной вес (140кг/м3) делает складирование и транспортировку данного вида отходов убыточными, а высокая зольность, парусность и разнообразный фракционный состав затрудняют их полезное использование. Из каждой тонны необрушенного риса выходит 200кг лузги, которая при сжигании дает около 40кг золы.

Одним из потенциально важных и выгодных областей использования лузги риса (в особенности ее золы) является производство огнеупоров. Низкая теплопроводность, высокая точка плавления, низкая насыпная плотность делают золу великолепным сырьем для этой цели. Кирпичи из золы лузги риса, как сообщалось, являются хорошими теплоизоляторами вплоть до 1450°С и обладают низкой удельной теплопроводностью. Она имеет те же свойства что и КП и даже превосходит ее по активности но только при правильном её получении.

Зола, образуемая при сжигании в поле или при неконтролируемом сжигании в промышленных печах, использующих лузгу в качестве топлива, состоит главным образом из таких кристаллических минералов кремнезема, как кристобалит и тридимит. С другой стороны, зола, производимая при низкой температуре, содержит кремнезем в ячеистой некристаллической форме с высокой площадью поверхности (50—60м2/г) и поэтому является высокопуццолановой. Так как зола получается в виде тонкого порошка, она не нуждается в последующем измельчении [5].

Она относится к высшему классу пуццоланов, так как на них не влияют отклонения состава и разнородность минералогических характеристик, типичные для КП. Оба материала обладают чрезвычайно высокой площадью поверхности, что является основой их высокой пуццолановой активности. Зола рисовой лузги, полученная при низкой температуре представляет собой волокнистое вещество с высоким содержанием кремнезема в виде кристобалита. После термического разложения зольный скелет сохраняет клеточную структуру исходного материала.

По выше названным причинам внутренняя поверхность золы рисовой лузги более чем в 3 раза превосходит поверхность КП. Химический состав рисовой лузги и золы приведен в таблице. 2. Из таблицы видно, что органические вещества в рисовой лузге составляют 82 % (ППП), кремнезем — 15,64 %, а в золе рисовой лузги содержится в основном кремнезем (86,48 %) [4].

Зола рисовой лузги, полученная в результате контролируемого процесса сжигания, представляет собой очень мягкий материал и легко размельчается до размера менее 45 мкм. Насыпной не обработанной золы чрезвычайно мал 70 кг/м3. Путем измельчения, брикетирования и купажирования с пластификаторами его можно повысить до приемлемой с точки зрения транспортировки величины 400-600кг/м3.

В ФРГ разработана печь для газификации рисовой шелухи или медленного ее сжигания с целью получения золы с высоким содержанием кремния. В печи осуществляется подогрев лузги до температуры 550-600 °С со скоростью линейного повышения температуры 25°С/мин ±10°С/мин и последующей выдержкой в течение ещё 40 мин (общее время процесса 60 мин) или с подогревом до 800°С (общее время процесса 30-45 мин). При газификации используется водяной пар с температурой 300-600°С [6].

Известно, что в последних разработках американская компания Thermal Technology соединила процесс карботермического восстановления с технологией пиролиза биомассы для переработки рисовой шелухи в кремний солнечного качества. "Пиролиз дает превосходную смесь SiO2 и C, подходящую для процесса восстановления, со структурой, которая облегчает очистку для устранения случайных элементов. Используя сочетание пиролиза и карботермического восстановления можно изготовить материал с достаточной чистотой для применения в солнечной отрасли, то есть для производства полупроводников и солнечных батарей [7].

Установка, созданная ООО «НПО ПроЭнергоМаш» позволяет проводить термодеструкцию (пиролиз) органической части рисовой лузги с получением, охлаждением и первичным измельчением золы. В ней происходит контролируемый пиролиз рисовой лузги при пониженных температурах с минимальной эмиссией загрязняющих веществ в атмосферу. Термическое разложение рисовой лузги проходит постадийно с недостатком окислителя. Распределение тепловыделения в объеме обеспечивает необходимое и достаточное тепловое воздействие на материал для полного термического разложения органической части. При этом минеральная часть не прогревается до критических температур и сохраняет ячеистую не кристаллическую форму. К то муже на установке возможно получение как глубоко выжженного кремнезема с содержанием углерода 5% так и кремнеуглеродного продукта с содержанием углерода до 30 - 50%. Кремнеуглеродный продукт может быть использован в процессе карботермического восстановления кремния.

Таблица 1- Усредненный элементарный состав рисовой лузги

|

Наименование отходов |

Технический состав на рабочую массу, % |

Qрн |

||||||

|

Ср |

Нр |

Ор |

Nр |

Sр |

Aр |

Wр |

МДж/кг |

|

|

Лузга рисовая |

35,4 |

4,3 |

30,2 |

0,5 |

0,1 |

19,5 |

10 |

12,91 |

Таблица 2- Химический состав рисовой лузги и золы

|

Сырье |

Содержание, % |

||||||||

|

CaO |

SiO2 |

Al2O3 |

Fe2O3 |

MgO |

SO3 |

Na2O |

K2O |

ППП |

|

|

Рисовая лузга |

0,61 |

15,64 |

0,24 |

0,12 |

0,45 |

0,18 |

0,48 |

0,28 |

82 |

|

Зола |

3,36 |

86,48 |

1,33 |

0,64 |

1,93 |

0,45 |

2,09 |

1,57 |

1,68 |

Таблица 3 -Требования к рисовой лузге, перерабатываемой на установке

|

Параметр |

Величина |

Примечание |

|

Потребление лузги не менее, кг/ч |

450 |

Возможность увеличения производительности до 150% |

|

Фракция лузги, мм |

до 15 |

|

|

Влажность лузги |

10% |

До 25% |

|

Насыпная плотность, кг/м3 |

150 |

|

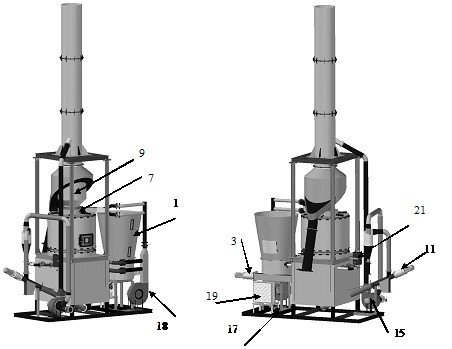

Установка представляет собой легко разборную транспортабельную конструкцию. Она размещена на устойчивой раме и проходит предварительную сборку на заводе, фото.1, что гарантирует быстрый и безошибочный монтаж у заказчика.

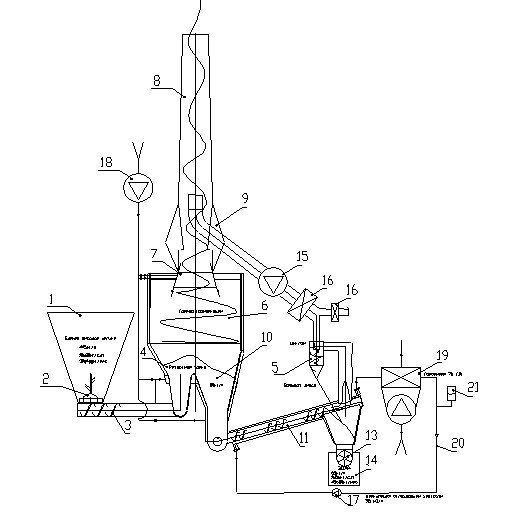

Технологическая схема установки представлена на рис.1. Рисовая лузга периодически загружается в расходный бункер 1 с ворошителем 2. Шнеком топливоподачи 3 лузга дозируется в реторту, где происходит процесс пиролиза и газификации при недостатке окислителя. В топочном объеме 6 газогенератора в результате тангенциального подвода дутья и применения вихревого смесителя 7 формируется вихревое движение, способствующее удержанию твердых частиц в объеме, полноту и равномерность тепломасообменых процессов. Температура в топочной камере поддерживается на уровне 800°С путем регулирования как общей подачи воздуха, так и по зонам дутья. Топливо подается в зону реакции со скоростью тепловой волны, чему способствует тонкое частотное регулирование оборотов шнека топливоподачи.

Продолжением топочного объема 6 является дымовая труба 8 с интегрированным уловителем (дожигателем) 9 горючих газов пиролиза. Сюда подается дополнительный воздух для организации полного их сгорания и снижения температуры выхлопных газов по условию эксплуатации металла дымовой трубы. Дутьевой воздух подается высоконапорным вентилятором 18. Высокая температура дымовых газов и высота установки с дымовой тубой 10м обеспечивают возможность работы установки на самотяге.

Рис. 1– Технологическая схема установки.

1-Расходный бункер лузги; 2-Ворошитель; 3-Шнек топливоподачи; 4-Реторта; 5-Циклон ЦН; 6-Топочный объем; 7-Смеситель; 8-Дымовая труба; 9-Уловитель; 10-Слой топлива; 11-Шнек выгрузки золы; 13-Шибер; 14-Бункер золы; 15- Вентилятор ; 16- Шибер; 17-Циркуляционный насос; 18-Вентилятор; 19-Охладитель воздушный; 20- Трубопровод; 21- Расширительный бак

Обуглившаяся лузга (кремнеуглеродный продукт с содержанием углерода до 50%) и зола пересыпаются из реторты в коксовыжигательную камеру газогенератора, куда дополнительно подается воздух. Выжиг кокса происходит в режиме фильтрации по прямоточной схеме. Выгрузка золы производится охлаждаемым антифризом шнеком выгрузки золы 11 с частотным регулированием, что позволяет в широких приделах регулировать степень выжигания углерода. Продолжительность пребывания лузги в коксовыжигательной камере определяет качество золы с точки зрения её оплавления. Охлажденная зола через шибер 13 выгружается в бункер золы 14. Через полость шнека с помощью вентилятора 15 просасывается часть дымовых газов, которые очищаются от твердых частиц в циклоне 5 и сбрасывается в дымовую трубу 8. Дымовые газы при этом способствуют более полному выгоранию углерода из лузги с минимальным температурным воздействием на золу по прямоточной схеме. Количеством пропускаемых газов можно регулировать полноту выгорания лузги. Сброс дымовых газов обеспечивает дополнительный эжектирующий напор. Очистка дымовых газов может проходить более высокоэффективными уловителями.

Установка имеет также контур охлаждения, включающий шнек выгрузки золы 11, охладитель воздушный 19, циркуляционный насос 17, трубопровод с арматурой 20 и расширительный бак 21. Охладитель воздушный 19 охлаждается атмосферным воздухом, подаваемым встроенным вентилятором.

Для утилизации тепловой энергии пиролизных газов предполагается подача их в котел утилизатор. Котел может быть как паровым, так и водогрейным. При этом предприятие использующее установку утилизации рисовой лузги частично или полностью покроет свои потребности в тепловой и электрической энергии или технологическом паре.

Рис. 2 - Общий вид установки. 3D модель.

1 – Расходный бункер, 3 – Шнек топливоподачи, 7 - Смеситель, 9 - Уловитель, 11 - шнек выгрузки золы, 15 - Вентилятор, 17 - Циркуляционный насос,18 - Вентилятор,19 - Охладитель воздушный, 21 - расширительный бак.

Выработка насыщенного пара составит 3т/ч. Установленная электрическая мощность по паросиловому циклу может составить до 350 КВт. При этом в качестве силовой машины могут быть использованы как паровая турбина так и поршневой паровой двигатель. При использовании тепла расчетный тепловой КПД переработки рисовой лузги с котлом утилизатором около 85%. Основные параметры установки сведены в (табл. 4).

Таблица 4- Характеристики установки по получению золы из рисовой лузги

|

Параметры установки |

Ед. измерения |

Величина |

|

Масса перерабатываемой лузги |

(кг/месяц) (кг/час) |

320513 445 |

|

Параметры исходного сырья влажность, насыпная плотность, допустимая фракция. |

% кг/м3 мм |

10% не более 150 до 15 |

|

Масса получаемой золы |

(кг/месяц) (кг/час) |

50000 69.4 |

|

Габариты Длинна Ширина Высота с трубой/без трубы |

мм |

4500 2200 10000/5000 |

|

Тепловая мощность |

МВт |

1.6-2 |

|

Воздух на газификацию |

м3/ч |

582 |

|

Воздух для дожигания газа |

м3/ч |

798 |

|

Воздух для дожигания углерода |

м3/ч |

112 |

|

Объем выхлопных газов |

(нм3/ч)/( м3/ч) |

1650/6485 |

|

Расход охлаждающей жидкости |

м3/ч |

3,5 |

|

Тепловая мощность калорифера |

кВт |

73 |

|

Установленная электрическая мощность |

кВт |

15,3 |

|

Напряжение питания |

в |

380 |

|

Содержание углерода в золе |

% |

не более 5 |

|

Температура золы |

ºС |

не более 250 |

|

Температура уходящих газов |

ºС |

не более 800 |

|

Объем расходного бункера |

м3 |

2,4 (полный) |

|

Время выхода на режим |

час |

не более 1 |

|

Высота помещения |

м |

6300 |

|

Давление в системе охлаждения |

м.вод.ст |

10 |

Общий вид 3D модели установки представлен на (рис.2) .

Фото.1 Фотография установки при контрольной сборке в цехе «НПО ПроЭнергоМаш»

Характеристики исходного сырья на рабочую массу:

- влажность Wр=10%, максимально до 25%; не требуется предварительной подготовки (сушки) сырья;

- содержание углерода Ср=35%;

- плотность лузги насыпная rнлузг=140 кг/м3;

- теплота сгорания низшая Qрн =3082ккал/кг;

- выход летучих Vг =80%.

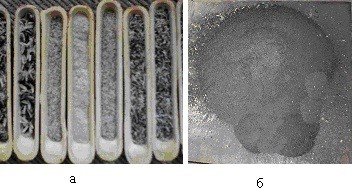

Характеристики готового продукта (зола) (фото.2):

- выход золы – ηзл=85%;

- Содержание в золе углерода –максимально до 5%;

- плотность золы насыпная rк=70 кг/м3.

Фото.2-Зола рисовой лузги с различной степенью выжига: а) полученная в лаборатории, б) зола из установки.

Предлагаемый способ утилизации позволяет не менее чем в 5 раз снизить массу отходов.

Производительность установки до 321000кг/мес. (445 кг/ч) по рисовой лузге и 50000 кг/мес. по золе (69 кг/ч при условной потере золы 20% и 87кг/ч полный выход золы).

Установка обеспечивает:

- непрерывность технологического процесса и его надежность;

- ремонтопригодность;

- низкое энергопотребление;

- минимальные эмиссии стоков, газообразных и твердых веществ и шума, <100 дб;

- автотермичность (отсутствие дополнительных затрат высокосортного топлива в рабочем режиме);

- минимальное использование ручного труда и минимальное количество персонала;

- блочность и транспортабельность.

Установка получения диоксида кремния отличается высоким выходом товарного продукта, потери составляют не более 15%.

Установка изготовлена в климатическом исполнении УХЛ с категорией размещения 3 по ГОСТ 15150-69(ГОСТ 22261.) и предназначена для эксплуатации в помещениях и вне помещений при температуре окружающего воздуха от - 30°С до + 40°С.

При утилизации тепла от сжигания газов пиролиза в котле утилизаторе полезная тепловая мощность составит 1,6 МВт. Выработка насыщенного пара составит 3т/ч. Установленная электрическая мощность по паросиловому циклу составит до 350 КВт. Расчетный тепловой КПД переработки рисовой лузги при использовании котла утилизатора составит не менее 85%. Фотография установки во время контрольной сборки в цехе предприятия представлена на фото.1.

Предлагаемые способ получения диоксида кремния и тепловой энергии из кремнийсодержащих растительных отходов и установка для сжигания мелкодисперсных материалов позволяют упростить получение диоксида кремния и тепловой энергии в процессе энерготехнологической переработки лузги риса и овса. Утилизация кремнийсодержащих растительных отходов по данной схеме имеет повышенный выход целевого твердого продукта, высокую эффективность и экономичность. При этом разложение органической части, обжиг и отделение целевого твердого продукта от дымовых газов осуществляют в одном технологическом объеме, что обеспечивает малые габариты установки. Кроме того, предлагаемая установка может быть эффективно использована для энерготехнологической переработки других аналогичных по свойствам материалов с указанным техническим результатом либо только для выработки тепловой энергии при сжигании дробленных твердых топлив или горючих отходов. Установка превосходит известные аналоги по минимизации потерь золы и энергопотреблению, имеет повышенную производительность, компактна и универсальна. На данном этапе установка находится в промышленной эксплуатации 6 месяцев и обеспечивает основные заявленные параметры.

1.Byung-Wan Jo, Chang-Hyun Kim, Jae –Hoon Lim. Characteristics of cement mortar with nano-SiO2 particles//ACI Materials Journal. – 2007. – Vol. 104, № 3. – Р. 404, il., tabl. – Bibliogr. : 9 ref. (англ).

2.Wolska-Kotanska C. Ksztaltowanie wlasciwosci betonu pylami krzemionkowymi. Inzynieria ibudownictwo No.9, 1993

3. Каприелов С.С., Шейнфельд, А.В. Кардумян Г.С. и др. Опыт возведения уникальных конструкций из модифицированных бетонов на строительстве комплекса «Федерация».//«Промышленное и гражданское строительство», № 8, 2006, с. 20–22.

4. Предтеченский М.В. Влияние кремнеземной пыли на формирование высокопрочных бетонов. [Электронный ресурс]. Режи